Dans cette section, je vais vous parler du processus complet de la fabrication d'une planche de snowboard.Puisque vous vous doutez bien que de nos jours, elles ne sont plus fabriquées de la même fçon que dans les années 70...

Sommaire

I : Rappels techniques

II : Introduction à la fabrication d’un snow

III : La fabrication du noyau de la board

IV : Fabrication de la semelle

V : L’assemblage final

VI : Les finitions

Il existes 3

types de planches de snowboard dont voici en moyenne les dimensions

et autres

caractéristiques :

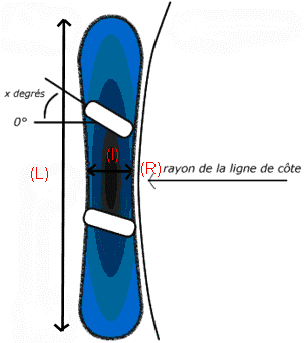

Voila à quoi correspondent la Longueur, la largeur et le

rayon :

Un peu de logique :

- Plus la longueur (L) est importante, plus la planche est stable, est plus il est faible, plus la planche est maniable.

- Plus la largeur (l) est étroite plus la planche accroche et est précise, et plus elle est large plus la portance est importante notamment en poudreuse.

- Plus le rayon (R) est important, plus la planche permettra de réaliser des grandes courbes mais elle aura besoin de plus de vitesse, et plus ce rayon sera petit et plus la planche pivotera facilement.

- Flex souple : poudreuse, Freestyle

- Flex dur : plus d’accroche sur neige dur

Bon bien entendu les board alpine sont réservé au pistes, carving… Freeride piste et hors piste et Freestyle : snowpark, pipe, saut…

Pour le placement des fix :

- Ecart entre les

2 fixes : compris entre 45-50 cm.

- Plus les pieds sont écartés, plus le surfeur

dispose d'un couple de rotation

important entre le haut et le bas du corps. De plus la

répartition du poids du

corps entre l'avant et l'arrière est également

plus facile. Bilan une meilleure

position, une rentrée du genoux aisée, une

meilleure assise.

- Orientation des fixes :

Grosso modo :

- Alpin : pied avant 50°, pied

arrière 40°

- Freeride : pied avant 43°, pied

arrière 36°.

- Freestyle : pied avant10°, pied

arrière 0°

Après, à chacun de trouver sa position préféré.

II : Introduction à la fabrication d’un snow

Le principe est basé sur le collage sous vide de matériaux offrant des qualités de résistance et de flexions mécaniques différentes, c'est la technique dite du sandwich.

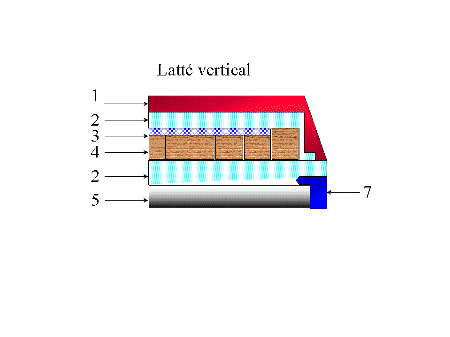

En résumé, un surf n'est autre qu'un empilement astucieux de couches. On trouve dans le commerce 3 types d'empilements.

Son prix de vente est d'environ 150€ à 230€. Au bout d'une saison de nombreuses fissures apparaissent dans le mélange et une partie des fibres de verre est cassée. Le surf devient mou sans ressort.

Pour qu'un surf soit performant il lui faut une structure interne

(âme, noyau,

boite de torsion) dont les fibres résistent aux contraintes

qu'il subit

(extension, compression, torsion). Le meilleur matériau

trouvé jusqu'à présent

est le bois, meilleur que le nid d'abeille.

Le bois choisi doit être usinable, nerveux, léger,

hydrophobe (qui n'aime pas

l'eau) et pas cher.

Les candidats retenus sont : le frêne, l'acacia, le

hêtre, le bouleau de

Finlande, le châtaigner, le red Cedar, l'oukoumé

et un autre qui fait l'objet

d'une réflexion à l'atelier. De plus on

mélange les essences et on réalise là

aussi des sandwichs.

Il existe 2 types de construction de noyau sandwich :

Le lamellé collé horizontal :

==> 7 à 9 couches de bois différents. Les

fibres du bois sont soit en long (dans le

sens du surf), soit alternativement croisés à

90°pour améliorer la résistance

à

la torsion des noyaux. Le problème est que les couches de

bois à 90° ne sont

pas d'un seul tenant.

C’est le type de noyau qui offre le plus de qualité.

En compression-extension il offre une nervosité comparable au noyau lamellé collé, mais en torsion l'empilement des lattes dans le sens vertical bloque la déformation "vrillage" que subit un surf dans les virages.

Dernière petite précision, le bois étant un matériau cher pour un industriel et peu facile à mettre en forme, il n'y en a quasiment jamais dans les spatules. Ce qui est très dommage car le bois rigidifie davantage le surf lors des virages et amorties les vibrations.

Matériel nécessaire pour réaliser une planche :

Outillage :- le gros matériel : une pompe à vide (moteur de réfrigérateur fonctionnant en sens inverse), un rabot, une ponceuse, une défonceuse…

- le petit matériel : papier à poncer, ciseaux, scotch papier non gaufré, 1 pinceau, acétone, un cutter avec des lames.

Matériaux :

- 15 lattes de frêne de dimension 20*1800 épaisseur 8.

- De la résine époxy. Pour la stratification sous vide

-1 semelle en PTex1000 ou PTex2000.

-1 paire de carre

- Différents tissus de verre de taille différentes et de propriété différente

-1 tissus carbone kevlar

-1 tissus d'arrachage

-une feuille d'ABS

-des feuilles ou bâches de plastique pour réaliser des poches par soudage.

Je sais, je sais faut être très courageux pour se mettre à faire son propre snowboard....

Retour en Haut

Le but est de reconstituer une planche en lamellé collé afin d'éliminer la majorité des contraintes du bois massif. L'opération s'effectue sous vide ce qui permet d'imbiber de résine le bois et facilite le collage.

Premièrement, le choix des lattes :

But de l'opération : Choisir les lattes et les apparier

Après avoir fait débiter par un menuisier la planche en bois dans le sens des fibres et surfacer les côtés de chaque latte on peut alors reconstituer une planche exempte de contrainte.

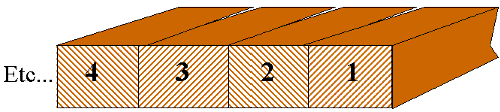

On arrange les lattes de manière à ce que les fibres d'une latte soient dans le sens contraire de sa voisine et on les numérote.

La reconstitution de la planche, s'effectue dans une "boite

d'assemblage"

(figure). Elle est constituée de 2 planches en

aggloméré protégées par un

plastique épais.

Enfin on introduit le tuyau de la pompe dans la poche.

L'étanchéité entre poche et tuyau est effectuée par un joint de mastic. On met alors la pompe à vide en route.

Ce n’est pas fini car même si les lattes sont bien aplaties par le vide il faut les presser sur leurs flancs. On utilise donc un Serre-joints pour cette opération.

Une fois la planche démoulée, il faut l'affiner devant et derrière. C'est le shape, but de la prochaine manœuvre. Pour cela un bon rabot électrique à bois est nécessaire.

Avant d'attaquer au rabot, il faut choisir la face la plus plane qui deviendra ainsi le dessous du surf. Ceci effectué on trace sur chaque flanc de la planche le shape.

On fera ainsi

varier l’épaisseur de la board à

l’avant, entre les pieds et à

l’arrière en

fonction du programme que l’on voudra donné

à la board : alpin, freeride

freestyle.

En gros sa donne sa (mm) :

- Alpin : 2 ;8.5 ;2 à 3

==>Donc plus épais à l’avant et

très épais au milieu

- Freeride : 1 ;7.5 ;2 ==>Moins

épais à l’avant et moyen au milieu

- Freestyle : 1 ;6.5 ;2 ==>Moins épais à l’avant et plus fin au milieu

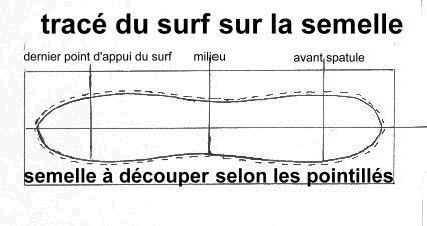

Une fois choisie le type de surf à fabriquer on trace sur papier avec un crayon très fin sa forme vue du dessus. On découpe aux ciseaux, pile poil sur le tracé.

Ceci fait, on découpe la semelle en laissant 1 à 2 mm sur l'extérieur (trait en pointillé sur l’image). Après avoir mis la semelle sur une surface dure, on amènera à la cote exacte avec une cale à poncer équipée de papier à gros grains. L'angle du bord de la semelle doit être de 90° et net. La semelle réalisée, il faut mettre en forme les carres et les coller.

La pose des carres est une étape assez difficile et assez précise consistant à les mettre en forme, les plaquer à la semelle et les coller en place.

Pour tordre les carres, notamment les arrondis

avant et arrière, il

est indispensable de détremper les bouts en les passant dans

la flamme sur un

camping gaz.

Lorsque les carres épouses la forme de la semelle, on peut

les

coller.

Pour se faire : on pose la semelle, sur une épaisse planche

en agglomérée et

protégée par un plastique, puis on

dépose sans baver, un petit filet de colle

sur le pourtour de la semelle coté accrochage et sur sa

tranche. Attention la

semelle à un sens : un coté glisse

(très brillant) et un coté permet

l’accrochage des tissus, traité à la

flamme.

On pose alors la carre contre le bord de la semelle. Pour maintenir en

place

cote à cote semelle et carres, on utilise des petits clous

sans tête.

Puis vient la pose des tissus ;

dans l'ordre en partant de la semelle : 1 tissu de verre (90g), 1 tissu Kevlar-Carbone 636, 1 verre (90g), 1 tissu d'arrachage 1.1 fois le poids des quantités de résine tissu.

Donc après avoir préparé proprement les longueurs de tissus à poser, on pose la semelle avec ses carres dans la poche plastique ouverte.

On étale alors un peu de résine sur la semelle à la spatule au doigt on enduit bien les carres. Puis on déroule le 1er tissus (verre 90g). On verse dessus un peu de résine que l'on étale et on laisse s'imprégner les tissus. Lorsque que le tissus est bien transparent, on pose le suivant (KC636).un peu de résine que l'on étale...on attend l'imprégnation puis, nouveau tissus (verre 90g)...nouvelle quantité de résine étalée...puis tissus d'arrachage, encore un peu de résine, en principe la fin du pot.

On appelle ce processus la stratification sous vide.

1-poche plane ou moule polystyrène HD

2-semelle + carres

3-verre 90g

4-KC636

5-verre 90g et tissus d'arrachage

6- poche plastique

7-joint d'étanchéité

On introduit l'embout de la pompe à vide dans la poche et l'on démarre la pompe pour environ 4h.

On laisse alors le temps à la résine de sécher 1 nuit.

V : L’assemblage final

le but étant de coller ensemble le dessous du surf, le noyau et les tissus du dessus tout en donnant au surf sa forme définitive.

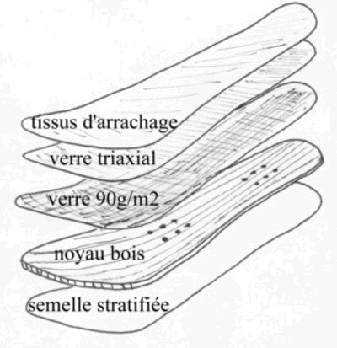

Pour résumer le principe : On dissocie pressage du surf et mise en forme. Donc dans une poche plastique ouverte, on encolle la semelle stratifiée (cf. chapitre IV), l’on pose dessus le noyau de bois avec inserts, puis les différentes couches de tissus du dessus que l’on enduit de résine. On ferme la poche, on soude, on tire au vide. On met alors la poche dans ou sur le moule et l’on serre l’ensemble pour donner au surf sa forme définitive. On attend que la résine sèche et l’on démoule.

Le moule :

Voilà, maintenant vous comprenez pourquoi il est nettement plus simple et plus pratique de l'acheter....

Pour finir la préparation, il faut le moule, une ou 2 feuilles de contreplaqué de 5mm, des sangles ou des rouleaux avec des serre joints, les tissus de dessus pré-troués pour y passer les inserts.

En effet, les tissus seront troués pour laisser sortir les inserts. Un bon emporte-pièce (bout de tuyau métallique creux) fera l’affaire et même si c’est pas évident à faire, c’est plus facile que lorsque la planche est finie avec une bonne couche de résine à enlever (et avec des fibres dedans, la résine c’est costaud).

Ceci fait, on dessine le contour de la semelle sur le dessous du noyau bois pour pouvoir la centrer correctement par rapport aux inserts! C’est important car lors de la stratification on ne verra plus rien! Puis un petit conseil, on test la mise en place de tout l’ensemble dans le moule sans résine. On repère les emplacements de serrage pour la mise sous contrainte du sandwich.Dans la poche plastique ouverte, on pose la semelle stratifiée et protégée que l’on enduit de résine.On enduit également de résine le noyau en bois, et on les positionne l’un par rapport à l’autre, bien dans les contours dessinés.On maintiendra l’ensemble par quelques morceaux de scotch de vitrier.On empile alors sur le noyau de bois les différents tissus du dessus dans l’ordre comme indiqué sur la figure avec enduction de résine entre chaque couche. On termine par le tissu d’arrachage.

pas sous la semelle pour ne pas tout déformé en pressant dans le moule). On ferme et l’on

soude ensuite la poche plastique et l’on met le tout sous vide.

Pour chasser les bulles d’air, on peut alors presser la semelle avec un petit rouleau et faire déborder le trop plein de résine.

Et Voila, on met tout ça entre les 2 plaques de contre-plaqué et on pose le tout sur le moule.

On pose les tubes de dessus aux endroits voulus (et repérés à l’avance car la résine prend vite) et on serre les joints! On visse les serre-joints.

VI : Les finitions

Poser une bande d’ABS sur les cotés du surf pour parfaire l’esthétisme de votre chef d’œuvre, mais surtout pour en assurer l’étanchéité et la protéger des chocs. Après avoir découpé le pourtour du surf proprement à la scie sauteuse selon la carre, il faut en assurer l’étanchéité.On prépare les 2 bandes d’ABS (épaisseur 1mm, hauteur 10 mm, longueur le tour du surf), avec une des tranches parfaitement plane.On doit effectuer un chanfrein sur le coté du sur d’environ 2 mm de profondeur, soit à la défonceuse, soit à la râpe à bois. On règle la défonceuse pour enlever une épaisseur un peu supérieure à celle de l’ABS choisi. Attention, on ne fait pas le tour complet de la planche mais juste les cotés en ligne droite.

Explication : on risque d’enlever une épaisseur au niveau des spatules beaucoup plus importante que prévue car la courbure s’inverse. Les parties arrondies, nose et tail seront donc réalisées à la râpe à bois.

Après avoir poncé la surface du surf et les chants, puis rincé à l’eau, puis dépoussiéré, plusieurs possibilités s’offre à nous :

- Effectuer une peinture de décoration directement sur le surf (peinture uniquement à l’eau, acrylique, encre de chine). A proscrire la glycéro, l’huile, les feutres etc.) Puis on protége avec un vernis transparent à la bombe.

- Effectuer une peinture comme précédemment suivi par une pose d’un tissus de verre (90g) avec un glaçage sous vide.

Les pigments des imprimantes à jet d’encre étant compatibles avec la résine époxy on peut réaliser l’impression d’un dessin ou une photo en couleur.

- Un papier de chine (en vente dans toute les bonnes librairies de dessin 1€ la feuille !!) et l’inclure entre le surf et la pose du tissu de verre + glaçage sous vide.

- Sur un papier transfert utilisé pour les tee-shirts et le transférer sur le tissus de verre (90g), puis le poser sur le surf et faire un glaçage sous vide.

L'étape du glaçage vise à rendre le dessus de la planche lisse et brillant (et si possible sans bulle à l’intérieur).

==> 2 solutions s’offrent à nous :

- Poser le tissus de verre, puis étaler de la résine au pinceau, laisser sécher 24 heures, pour ensuite la polir avec des abrasifs de plus en plus fins jusqu'à se voir dedans.

Inconvénients : Des bulles risquent de se former à l’intérieur et c’est long et rébarbatif à faire et il faut acheter beaucoup de papiers abrasifs différents et du polish.

- Poser le tissu de verre, puis étaler la résine (surfclear), ensuite plaquer un film plastique rigide dessus et mettre le tout sous vide.

La préparation : Il faut trouver un film plastique suffisamment rigide pour éviter que la résine ne fasse des vagues.

On utilise soit une feuille de PVC (épaisseur 10mm), soit une feuille de papier cristal des fleuristes. L’une comme l’autre il faut la cirer pour être sûr qu’il se décolle sinon çà fait vraiment pas beau mais alors pas du tout. Pour cela on emploi de la cire en bombe type johnson ou du stéarate de zinc et avec un chiffon bien propre on frotte doucement pour enlever l’excédent.

Le reste du matos comme d’habitude ; pour travailler sous vide (poche plastique, pompe à vide, soudeuse ou mastic etc...).

L’opération : dans la poche plastique on pose le surf et on prépare 150g de mélange de résine surfclear. On enduit le surf, puis on pose le tissu de verre, puis les inclusions, et l’on répartit le reste de la résine sur toute la surface du surf.

Ensuite, on pose la feuille de PVC ou de papier cristal (coté ciré vers le surf!) comme du papier peint en veillant à chasser les bulles au fur et à mesure de la pose. Puis l’on ferme la poche et l’on met sous vide. (Attention le vide doit être modéré afin de ne pas ôter toute la résine de glaçage).

Attendre 24 heures avant de démouler, s’il reste quand même des bulles dessous tu n’as plus qu’à recommencer.

Ensuite tu vas chez le carrossier du coin et tu lui demandes bien gentiment si à l’occasion il pourrait vaporiser une couche de vernis sur ta planche.

Now il faut mettre la board 5 jours à l’étuve à 50-60°C pour durcir la résine.

Hé voila c'est fini!! t'es prêt à aller rider et faire comme ça :